自动浸渗生产线工作原理和核心流程如下:

1. 工艺流程

预处理:工件通过超声波清洗和热水旋转喷淋去除表面油污和杂质,确保微孔开放。

真空浸渗:在真空环境下(约0.1 MPa),浸渗液(如甲基丙烯酸酯类树脂)渗入工件微孔,随后加压(0.6-0.8 MPa)确保充分填充。

固化:通过加热(90-130℃)或室温厌氧固化,使浸渗剂在微孔内形成密封层。

后处理:包括水洗、甩干、冷却等步骤,去除表面残留浸渗剂。

2. 设备组成

浸渗罐:集成真空泵和加压系统,实现压力精确控制。

清洗系统:多级喷淋槽和超声波单元,确保工件清洁度。

自动化控制:PLC编程实现全流程自动化,包括工件转移、参数调节及故障监测。

3. 技术特点

高效性:循环式输送设计(如传动轴+移动浸渗机构)可连续作业,减少人工干预。

环保性:浸渗液回收系统减少废液排放,部分设备实现废水零排放。

兼容性:适用于压铸件、粉末冶金等多种材质,耐温可达200℃。

4. 应用场景

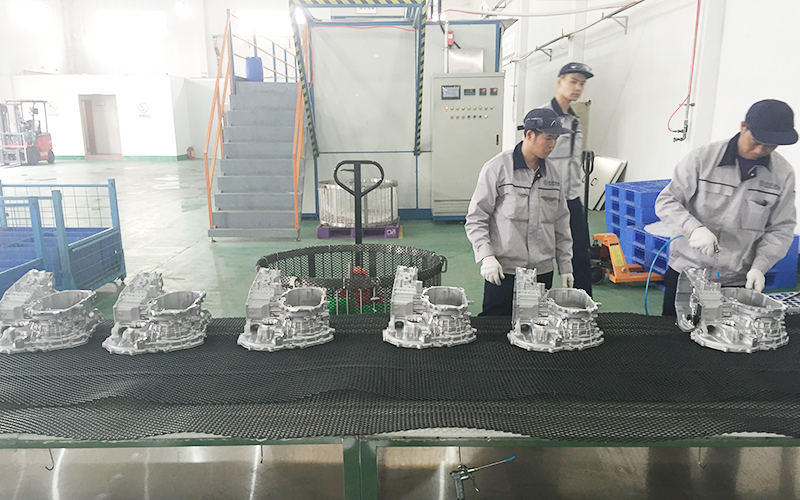

汽车零部件:如缸盖、变速箱壳体,解决铸造气孔导致的泄漏问题。

电子封装:密封半导体器件,提升耐压性能。