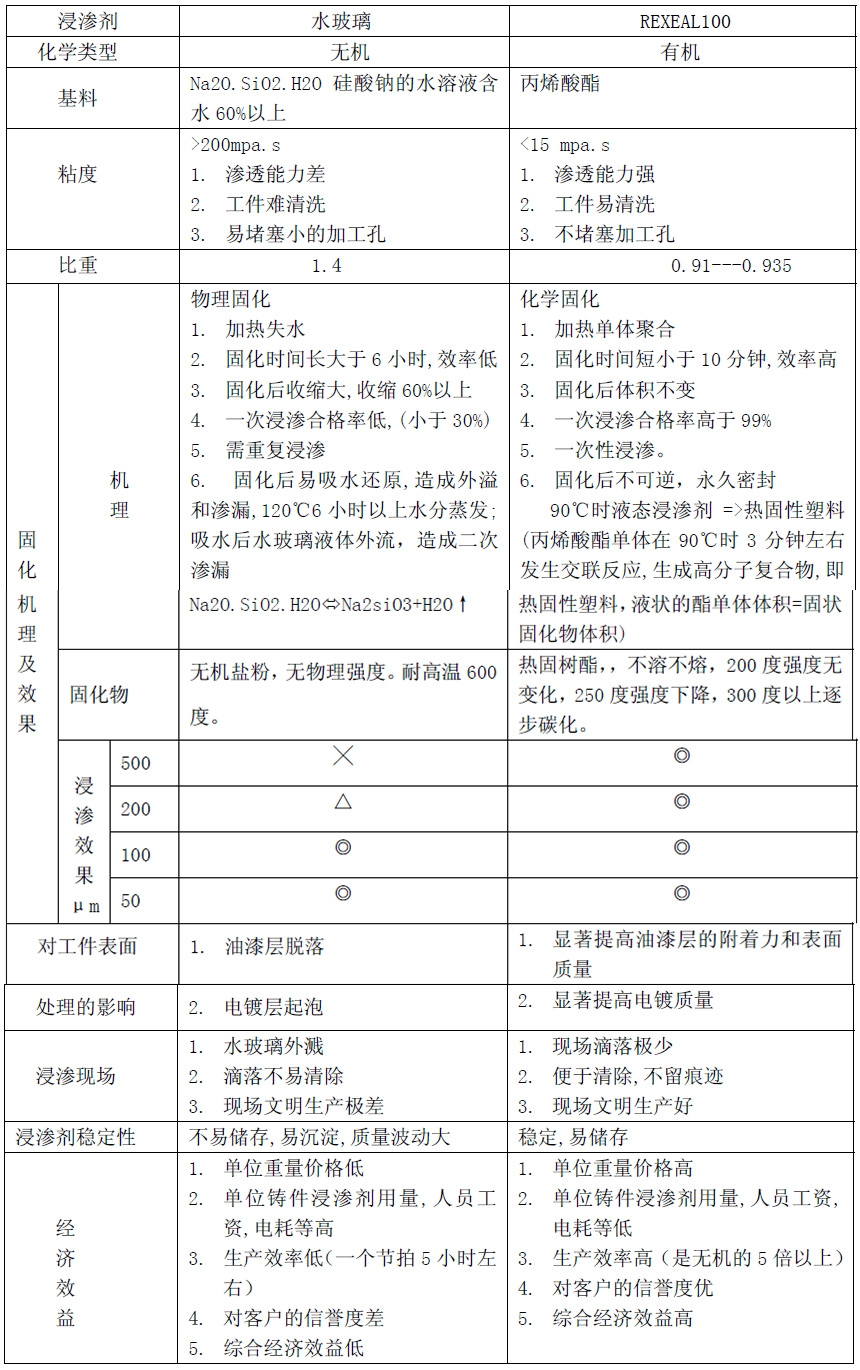

(一)水玻璃是最初广泛应用的一种浸渗剂,水玻璃属于硅酸盐,也称无机浸渗剂。无论国内外任何品牌的无机浸渗剂,其主体成份均为Na2O.SiO2,其分子式为Na2O.SiO2.H2O,硅酸钠的水溶液含水60%以上。用水玻璃做浸渗剂始于上个世纪30年代,它最大的优点能承受高温,但缺点也是显著的,浸渗过程长、零件难清洗、固化速度慢、再次渗漏率高和需多次重复浸渗等。但最关键的缺陷是由它的化学成分决定的:1、硅酸盐浸渗剂里面含有60%以上的水分子,而在无机浸渗剂固化时靠加热脱水后的剩余物(硅酸纳Na2SiO3)来密封微孔,这就是反复浸渗的原因;2、无机浸渗的固化机理,属于可逆反应,为物理变化。这就是霉雨季节里涂有水玻璃的纸箱为什么变软、返潮,久置的食盐液化的原因。假设一个渗补好的工件存放在一个足够湿度的环境中,时间长了工件表面会“流鼻涕”。这就是水玻璃吸水还原反应的原理;3、固化物。水玻璃的脱水固化物Na2SiO3,这是一种类似细石沙的无机盐粉状物,毫无物理强度。总之,无机浸渗可靠性、耐久性差,已在国外大多数场合被淘汰。

(二)合成树脂自1940年开始使用,有较好的密封效果,良好的耐化学腐蚀性和能承受温度达204℃,但它的缺点是含有毒素及有害溶剂影响健康和安全,需要专门的安全设备,增加了设备成本。

(三)热水固化型树脂、厌氧固化型树脂。该技术始于40年代的美国,相继德国、英国也开发出这种技术。80 年代欧美、日本的浸渗市场80%以上都是丙烯酸脂类的有机浸渗。

(四)浸渗处理30 年代在美国实施。最初,一般采用的是用金属密封剂,内部加压方式(Internal Pressure Method)。40年代后期,开发并且使用了真空、加压方式(Vacuum ang PressureMethod)。1951 年,在美国制定了MIL—I—17563C 军事标准,明确将A 法(内部加压方式),B 法(真空—加压方式)的两种含浸方式规格化了。根据这些美国陆军规格的制定,含浸处理适用于军事用品、飞机部件和汽车部件,得到了广泛的推广。

(五)浸渗处理在中国始于80 年代末,在一汽、春兰、二汽等公司推广。目前进入中国市场的有:美国LOCTITE、英国ULTRASEAL等。目前中国没有制定行业标准。

(六)近年来,随着国外汽车公司进入中国设厂,国内轿车工业得到了迅猛的发展,国外公司带来了行业中的先进理念、先进的技术,有机含浸自2000 年开始在国内压铸行业大量采用。在发动机领域,BMW、TOYOTA、HONDA、VOLVO、HYUNDAI、GM、FORD等公司的缸体、缸盖均采用二次含浸(毛坯、机加)而省掉打压检漏工序;在汽车空调压缩机行业,DELPHI、SANDEN、VALEO、ZEXEL 等无不采用有机含浸工艺。有机含浸技术以它杰出的理化性能、高效的生产率、高度的可靠性正被越来越多的压铸同仁所认可。

(七)有机含浸的未来。目前,世界范围内专业同行,在高温固化(90 度)有机浸渗剂这一技术上必须彻底解决:一、高效的水洗性;二、复杂合金高温状态之下的工件颜色保护;三、水洗下来的残胶低投入循环回收再利用,真正将客户的材料消耗降低在每公斤3 克以内。

附:水玻璃浸渗剂与有机浸渗剂优缺点对比表

联系人:13535769389 江小姐

工厂地址:佛山市顺德区大良街道五沙顺园南路1号