铸造件在汽车行业有非常多的应用。由于轻量化的需求,许多铝合金汽车零部件的尺寸和重量在不断减少,壁厚也越来越薄。这些零部件通常是压铸件,在制造过程中会形成气孔、砂孔、开裂等微米级肉眼不可见的缺陷,引起汽车零部件的泄漏。例如,如果发动机缸体存在泄露缺陷,会引发一系列问题,例如涡轮增压器漏气、机油不断渗透等,都会带来安全隐患,需要密封。

还有许多其他典型的零件,例如高压油泵、空调制冷压缩器、进气管等,它们也是高压铝铸件,同样需要密封以抵御气体和液体的泄露。否则这些零件需要被报废,会造成成本和产能的损失,有些甚至还涉及到产品设计,需要重新开模,需要大量的金钱和精力投入。

浸渗

浸渗是在常压或者加压的作用下,将低粘度液体填充到铸造件微孔中,然后固化形成坚硬的聚合物,达到有效密封微孔缺陷、解决铸造件泄露问题的一种技术。浸渗技术的发展对推广对铸造行业的发展起着至关重要的作用。经过浸渗处理,存在气孔、针孔、缩孔等缺陷的铸造件可继续使用,降低成本无需报废。

80年的3次飞跃,浸渗剂历久弥新

浸渗所使用的液体称为浸渗剂。实际上,浸渗是一项历史悠久的技术。自上个世纪30年代第一代浸渗剂问世以来,浸渗技术和浸渗剂不断发展,已经有过三代更新。

最早出现的第一代浸渗剂为硅酸盐类Na2O.SiO2.nH2O,俗称水玻璃,属于无机浸渗剂。水玻璃价格便宜,具有优异的耐高温性能(260℃以上)。但是水玻璃粘度高、浸润性差、固化时体积收缩比大,固化膜易脆裂,通常需要多次浸渗等缺点,逐渐被低粘度、浸润性强、密封效果好的树脂型有机浸渗剂所代替。

上世纪七十年代以来,化学工业的发展促进了浸渗剂进一步的研究和开发,以苯乙烯为基础的不饱和聚酯类第二代浸渗剂,以及厌氧型和热固化型甲基丙烯酸酯类第三代浸渗剂被相继推出。

不饱和聚酯类浸渗剂需在140℃固化1-2小时,长时间的高温固化易使孔隙中的树脂流出导致密封性差。过长的固化时间会降低生产效率,且耐温低于150℃。而甲基丙烯酸酯类兼顾优异的耐高温(200℃)和耐化学介质性能——

厌氧型甲基丙烯酸酯类树脂在室温、无氧的环境中即可固化。

(热固化型甲基丙烯酸酯类树脂FN-ECO在90℃温度下20分钟内可完全固化。)

目前,第三代浸渗剂已经在市场上广泛使用。热固化型的第三代浸渗剂是可循环回收树脂。其密度低于水,因而能从清洗水中分离和回收。针对这种树脂浸渗剂的浸渗工艺能够回收85-90%被水清洗掉的树脂,有效减少浸渗剂的浪费。同时,与一般的非循环回收的热固化型树脂浸渗工艺相比,耗水量降低40%,节约废水处理费用。

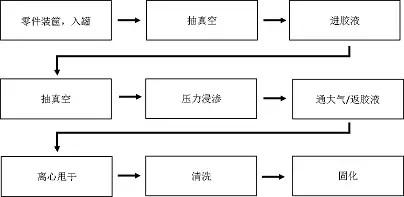

铸件真空浸渗工艺,提高铸件密封效率

铸件整体浸渗最常用、最有效的方法是使用真空加压浸渗。压力浸渗阶段也可无需加压,即在常压下浸渗简化工艺。将需要浸渗的铸件放入真空浸渗罐后,首先进行干真空,就是抽真空排除罐内的空气和微尘,通常压力低于80mbar,,保持5-10分钟。

图1. 真空加压浸渗工艺

干真空结束后,浸渗液进入真空浸渗罐。继续抽真空5-10分钟,称为湿真空。继续抽真空的目的排除浸渗剂中的空气,防止溶有气体的浸渗剂渗入工件微孔缺陷中,避免固化时气孔的产生影响密封性能。

湿真空结束后,通大气加压,利用压差使浸渗剂进入孔隙。通常加压到0.5Mpa,保持5-10分钟;也可不加压,在常压下保持5-10分钟。浸渗完成后,离心甩出零件表面、孔洞中的残留浸渗剂。清洗零件,去除零件表面、孔洞中的残留浸渗剂。最后在90℃热水中固化10-20分钟,让孔隙中的浸渗剂固化形成坚硬的固体。

整个真空浸渗过程可以在无需任何人员参与的情况下进行,保证了浸渗质量的一致性以及高生产效率(每小时3筐)。

真空浸渗的质量主要由浸渗后铸件的密封率、螺纹孔中有无影响后续装配的残胶、外观(有无损坏、如刮伤或者碰伤、腐蚀、氧化变色)三个方面决定。

由于浸渗技术仅对微孔起到密封作用,因此铸件孔隙的尺寸是影响浸渗密封效果的关键因素。对于确定的工艺和浸渗剂,铸件中的孔隙越长,孔径越小则浸渗的时间越长。对于浸渗技术本身来说,浸渗质量与浸渗剂,浸渗工艺、浸渗设备密切相关。为了保证高密封率,必须对浸渗剂的质量——聚合时间、密度、粘度进行监控。

聚合时间过快,需补加未催化的FN-ECO;聚合时间过慢,则需加入催化剂。由于FN-ECO为可循环回收树脂,在回收的过程中,某些成分流失掉,因此根据密度判断加入一定的树脂恢复剂。若粘度急剧上升,说明树脂发生了化学反应,无法再继续使用。

如果铸件的螺纹孔或者其他种类的盲孔中的树脂不能被清洗掉,固化后就很难去除,影响后续铸件装配或者其他工艺加工。铸件的摆放方式、清洗水的干净度、清洗方式以及时间和离心会影响铸件的清洗效果。在整个浸渗工艺中,铸件在水中清洗、高温固化,容易发生氧化或者腐蚀。因此,清洗罐和固化罐中必须加入抗氧化剂和防腐剂防止铸件因氧化和腐蚀发生变色。

(转载于汽车工业视频,文章略有改动)

联系人:13535769389 江小姐

工厂地址:佛山市顺德区大良街道五沙顺园南路1号